新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

打桩用防腐钢管的应用现状与技术发展分析

在基础工程领域,打桩用防腐钢管凭借其高强度、耐腐蚀和施工便捷等优势,已成为现代土木工程中不可或缺的材料。尤其在沿海、水利、桥梁等复杂环境中,其应用价值更为显著。本文将从应用场景、技术特点、工艺要点及未来趋势等角度,结合行业实践与技术创新,探讨防腐钢管在打桩工程中的核心作用。

一、防腐钢管在打桩工程中的应用优势

-

高强度与耐久性

打桩工程对材料的机械性能要求极高。以Q345B、Q355B为代表的低合金高强钢,因其屈服强度可达345MPa以上,抗拉性能和延伸率优异,能够承受桩基施工中的冲击载荷与地层压力。例如,沿海地区常用的610mm直径Q355B螺旋钢管,壁厚可达10-16mm,既能满足打桩支撑需求,又能抵抗海洋环境的盐雾腐蚀。 -

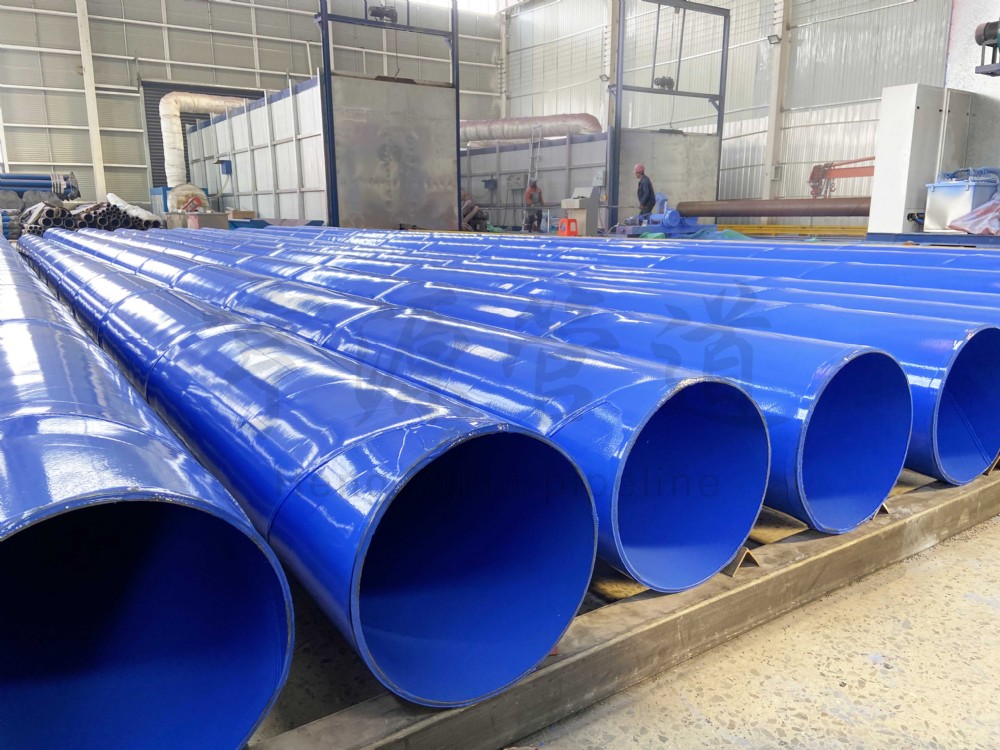

防腐性能的全面提升

防腐钢管通过涂塑、环氧煤沥青涂层等技术,将钢材的机械强度与防腐材料的耐蚀性结合。例如,外壁涂层厚度≥2.5mm时,可显著提升耐划伤能力;内壁采用光滑涂层(摩阻系数低至0.0081),减少流体阻力并避免结垢,延长管道使用寿命。在长期浸水或土壤腐蚀性强的环境中,此类钢管可减少维护频率,降低工程全周期成本。 -

施工效率与经济性

螺旋钢管的双面埋弧焊工艺与自动化生产线,确保了管材的尺寸精度与结构稳定性。例如,长度12米的标准化管段便于运输和现场拼接,减少加工时间48。此外,涂塑防腐处理的钢护筒可直接用于稳定桩孔壁,防止塌孔,简化施工流程。

二、关键技术与工艺要点

-

表面处理的核心作用

防腐层寿命的50%取决于表面处理质量10。喷(抛)射除锈是主流工艺,通过钢砂与钢丸混合磨料(粒径0.4-1.3mm)冲击钢管表面,达到Sa2.5级清洁度(近白级),锚纹深度40-100μm,增强涂层附着力。施工中需控制环境湿度(<85%)与温度(高于露点3℃),避免返锈。 -

多层涂覆工艺的精细化

-

内防腐:采用无毒环氧富锌漆,二底二面涂装,干膜厚度≥450μm,并通过2500-2800V电火花检测确保无漏点。

-

外防腐:环氧煤沥青“四油三布”结构(底漆+三层玻璃布+面漆),总厚度≥200μm,耐候性及抗冲击性能优异。

-

补口与补伤:焊接接口需阶梯形打磨并延伸涂层100mm以上,破损处按原工艺修复,确保防腐连续性。

-

-

智能化制造与质量控制

先进企业如河北龙都管道有限公司引入林肯焊机与JCOE成型技术,实现直径200-4620mm钢管的自动化生产,配合超声波探伤、X射线检测等,保障焊缝质量与管体均匀性。严格的材质检验(如Q345B的化学成分与力学性能测试)进一步确保工程安全性。

三、典型应用场景分析

-

沿海打桩工程

沿海地区土壤含盐量高,地下水腐蚀性强。防腐螺旋钢管通过外壁厚涂塑与内壁光滑涂层设计,可抵御氯离子侵蚀。例如,广东佛山某项目采用DN720×8mm涂塑钢护筒,成功应用于跨海桥梁桩基,施工后5年未出现明显腐蚀。 -

水利与市政基础

在河道治理与泵站建设中,防腐钢管兼具输水与结构支撑功能。如南水北调工程中,Q345B螺旋钢管作为桩基与输水管道一体化使用,减少接口泄漏风险。 -

复杂地质条件下的桩基加固

针对软土地基或岩溶地区,厚壁防腐钢管(如壁厚16mm)通过高频振动沉桩工艺,可穿透硬夹层并形成稳定桩体,其承载力较传统混凝土桩提升30%以上。

四、未来发展趋势

-

材料与涂层技术创新

研发高强轻量化钢材(如Q420C)与纳米复合涂层,在提升防腐性能的同时降低管材自重,适应超深桩基需求。 -

环保工艺的推广

减少酸洗工艺(当前易污染环境),推广干式喷砂与水性涂料,符合绿色施工理念。 -

智能化施工与监测

通过物联网传感器实时监测钢管桩的应力与腐蚀状态,结合大数据预测维护周期,实现工程全生命周期管理。

结语

防腐钢管在打桩工程中的应用,不仅体现了材料科学与施工技术的融合,更是现代工程向高效、耐久、环保方向发展的缩影。未来,随着新材料的突破与智能化技术的渗透,防腐钢管将在更复杂场景中发挥核心作用,为基建工程的可持续发展提供坚实保障。

全国服务热线

全国服务热线

冀公网安备 13092502002350号

冀公网安备 13092502002350号