新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

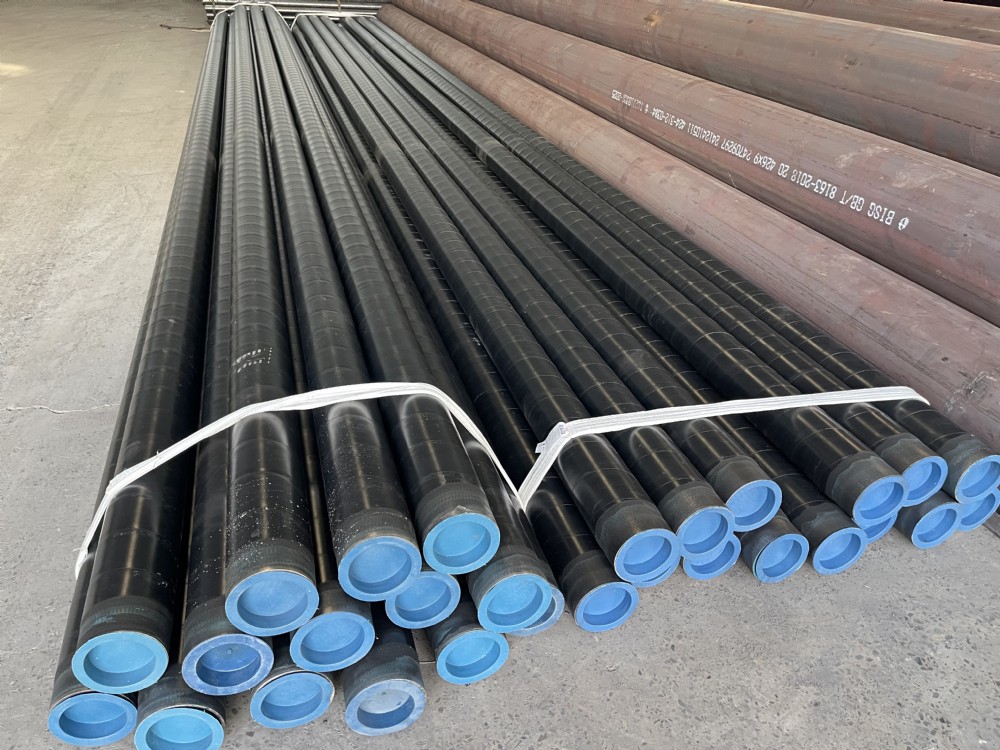

化工流体输送用3PE防腐钢管的技术解析与应用实践

一、3PE防腐钢管的核心结构与生产工艺

3PE防腐钢管采用三层复合结构设计:底层为熔结环氧粉末(FBE,厚度150-200μm),中间层为胶粘剂(AD,170-250μm),外层为聚乙烯(PE,3.0-3.7mm)。这种结构融合了环氧涂层的耐化学腐蚀性、胶粘剂的界面粘结力以及聚乙烯的机械保护性能,形成“三位一体”的防护体系。

生产工艺涵盖五大关键环节:

- 表面预处理:通过喷砂或抛丸去除钢管表面氧化层,锚纹深度需达到40-100μm,确保环氧粉末附着力;

- 环氧粉末喷涂:采用静电吸附技术均匀涂覆,粉末在230-250℃下熔融固化,形成致密防腐基底;

- 胶粘剂挤出:在环氧粉末胶化过程中同步涂敷,利用共聚物粘结剂实现化学键合;

- 聚乙烯包覆:通过挤出机模口侧向缠绕,形成连续无接缝的防护层,厚度误差需控制在±0.2mm内;

- 冷却定型:水喷淋系统快速降温至50℃以下,稳定热固层结构,冷却水循环利用率达95%以上。

二、性能优势与化工领域的适配性

在化工流体输送场景中,3PE防腐钢管展现四大核心优势:

- 耐蚀性能:可抵抗强酸(如98%硫酸)、强碱(40%NaOH)及盐雾腐蚀,实验室加速老化测试显示防腐寿命超50年;

- 高温耐受性:聚乙烯层在120℃下保持稳定,满足热介质输送需求,如高温蒸汽或熔融硫磺;

- 机械强度:抗冲击强度≥10kJ/m²,弯曲强度>25MPa,适应化工园区复杂地质条件;

- 环保特性:采用无溶剂环氧粉末,VOCs排放浓度<20mg/m³,符合GB31572-2015标准。

三、典型应用场景与技术适配方案

| 应用领域 | 介质类型 | 技术要点 | 典型案例 |

|---|---|---|---|

| 氯碱化工 | 32%液氯 | 增加PE层至4.0mm,配套阴极保护系统 | 山东东宏8万吨防腐管项目 |

| 磷肥生产 | 75%磷酸 | 内壁复合EP环氧树脂,外壁3PE防腐 | 云南云天化输酸管线 |

| 石化炼化 | 含硫原油 | 采用FBE≥250μm的高温型环氧粉末 | 沈抚输油管道重建工程 |

| 废水处理 | pH2-12废水 | 管端坡口激光熔覆镍基合金 | 沣东水厂迁建项目 |

四、行业痛点与技术优化方向

当前行业面临两大挑战:

- 阴极剥离风险:阴极保护电位过高(>-1.2V)会导致PE层剥离,需执行GB/T23257-2017中的65℃/48h剥离试验;

- 异形件防腐:弯头、三通等部位易出现涂层不均,建议采用辐射交联聚乙烯热缩带补口。

技术改进路径包括:

- 开发纳米改性环氧粉末,将耐温上限提升至150℃;

- 推广智能化涂覆设备,实现涂层厚度在线监测(误差±0.05mm);

- 建立全生命周期数据库,结合物联网监测腐蚀速率。

五、市场前景与可持续发展

据沧州瑞盛管道研究,2025年化工领域3PE管需求将占防腐管总量的38%,其中DN1200以上大口径管占比提升至25%。与水泥砂浆防腐管相比,3PE管全周期成本降低40%,碳排放减少32吨/公里。

未来趋势呈现三大特征:

- 复合化:3PE与聚氨酯保温层结合,热损失降低4-9倍;

- 定制化:按介质特性匹配涂层配方,如添加石墨烯提升导电性;

- 智能化:集成渗漏报警系统,定位精度达±0.5米。

结语

3PE防腐钢管通过材料创新与工艺革新,已成为化工流体输送的核心载体。随着GB/T23257-2017等标准的深化实施,以及智能制造的深度融合,其将在安全、环保、经济性维度持续突破,为化工产业升级提供关键支撑。企业需注重全流程质量控制,特别是在表面处理、胶粘剂配比、冷却工艺等关键节点强化管控,方能充分发挥3PE技术的综合优势。

全国服务热线

全国服务热线

冀公网安备 13092502002350号

冀公网安备 13092502002350号