新闻详情

亨源管道,打造钢管行业品牌领导者

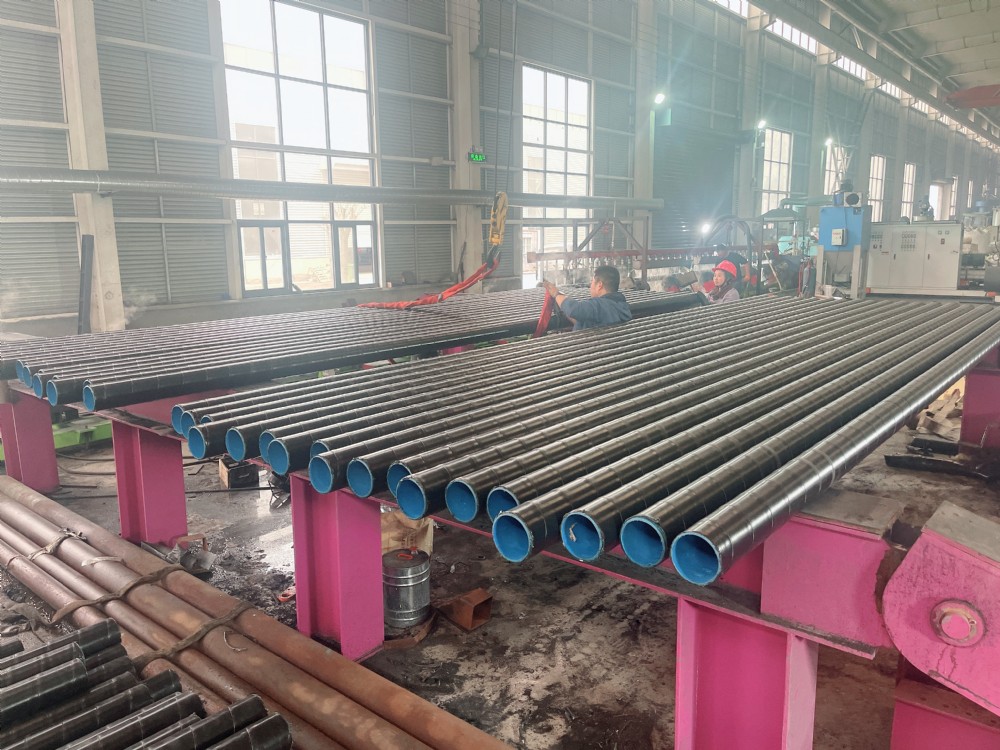

亨源管道,打造钢管行业品牌领导者

TPEP防腐钢管生产技术演进与质量控制要点

来源:

发布时间: 2025.11.27

TPEP防腐钢管之所以具备卓越性能,离不开其精密的生产工艺与严格的质量控制体系。从基管选材到涂层固化,每一道工序都直接影响最终产品的防腐等级与服役寿命。本文深入剖析TPEP钢管的生产技术演进路径及关键质控节点。

1. 技术演进:从第一代到第四代的跨越

- 第一代(1980 s‑1990 s):单层FBE涂层,依赖进口设备,涂层附着力与抗冲击性能有限。

- 第二代(2000 s初):双层FBE+聚乙烯,初步实现“防腐+机械防护”双重功能,但层间结合力不足。

- 第三代(2010 s):引入共聚物胶粘剂,形成真正意义上的三层PE(3PE),大幅提升抗阴极剥离强度。

- 第四代(当前):TPEP(3PE+FBE内衬)一体化成型,采用同步缠绕‑辐射交联工艺,实现涂层零孔隙、百分百覆盖,并具备智能化检测接口。

2. 核心生产工艺解析

(1)基管表面处理

- 采用Sa 2.5级喷砂除锈,锚纹深度50‑90 μm,确保涂层与钢基体机械咬合与化学结合。

- 清洁度要求:粉尘残留≤2级,油污含量≤0.5 g/m²。

(2)内层FBE涂覆

- 静电喷涂厚度200‑500 μm,在230‑250 ℃下熔融固化,形成连续、致密的环氧防护层。

- 关键参数:凝胶时间≤30 s,胶化温度≥200 ℃。

(3)外层3PE同步挤出

- 三层(底漆、胶粘剂、聚乙烯)通过共挤机头一次成型,缠绕速度与钢管旋转速度同步控制,避免褶皱、气泡。

- 厚度公差:±0.2 mm,层间剥离强度≥70 N/cm。

(4)后固化与质量检测

- 红外加热使涂层进一步交联,提升耐温性与附着力。

- 在线电火花检漏(≥15 kV)、超声波测厚、阴极剥离试验等全流程检测,确保零缺陷出厂。

3. 质量控制关键节点

| 工序 | 检测项目 | 标准要求 |

|---|---|---|

| 基管 | 尺寸偏差、焊缝无损检测 | GB/T 9711、API 5L |

| 表面处理 | 清洁度、锚纹深度 | ISO 8501‑1、ISO 8503 |

| FBE内涂 | 厚度均匀性、孔隙率 | ISO 21809‑2、CAN/CSA‑Z245.20 |

| 3PE外涂 | 剥离强度、抗冲击 | ISO 21809‑1、SY/T 0413 |

| 成品 | 电火花检漏、阴极剥离 | GB/T 23257、DIN 30670 |

4. 常见生产缺陷与防治措施

- 涂层气泡:因基管残留水分或固化温度不均导致。解决方案:前置预热至40 ℃以上,严格控制环境湿度<60%RH。

- 层间剥离:胶粘剂涂布不均或固化不足。需优化共挤机头设计,确保胶层厚度≥50 μm。

- 端口涂层破损:采用自动端口修整机与现场补口套装(包括热收缩套、液态环氧),实现端口与管体同等防护等级。

5. 智能制造与标准化推进

- 数字化产线:通过MES系统集成每一根钢管的工艺参数、检测数据,形成“一管一码”质量追溯体系。

- 国家标准升级:GB/T 23257‑202X新增TPEP管道耐氢脆、耐高温(≤110 ℃)等测试项目,推动行业技术统一。

- 国际接轨:国内头部企业已取得ISO 21809、DNVGL‑RP‑F102等国际认证,为“一带一路”跨境管道项目提供支撑。

6. 未来技术方向

- 绿色涂层:开发生物基聚乙烯、水性环氧粉末,降低碳足迹。

- 智能涂层:植入微胶囊自修复剂,当涂层划伤时自动释放修复物质。

- 超长径比管道:通过“柔性制造单元”实现DN150‑DN2000全口径覆盖,满足特大型工程需求。

全国服务热线

全国服务热线

冀公网安备 13092502002350号

冀公网安备 13092502002350号