新闻详情

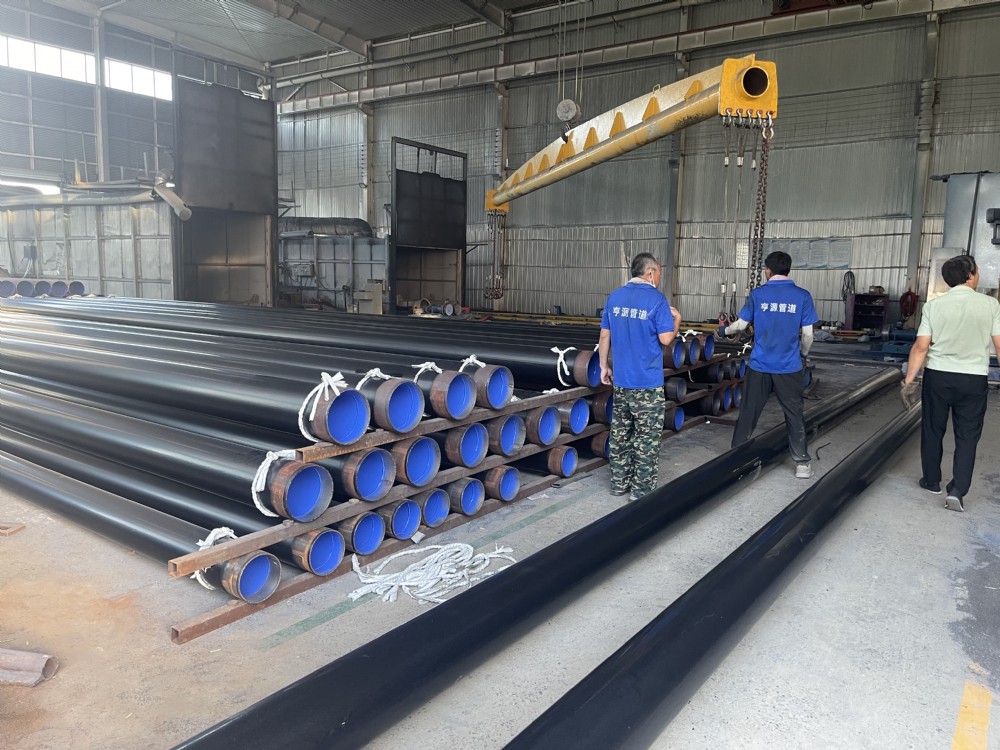

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

巨管的“微米级”战争:解读3PE防腐钢管生产中的技术壁垒与质量控制

在外行看来,3PE防腐钢管的生产无非是“除锈、加热、涂三层、冷却”的过程。然而,步入任何一家顶尖的防腐工厂,你会发现这里更像一个高度精密的化学实验室与自动化车间的结合体。每一个参数的微小偏差,都可能在未来几十年里被无限放大,最终导致防护体系的失效。

一、 前沿工序:表面处理是“万里长征第一步”

表面处理的质量直接决定了环氧粉末的附着力,这是整个防腐体系的“命门”。其核心在于锚纹深度和清洁度。

- 抛丸除锈:采用钢丸或钢砂以极高速度冲击钢管表面,彻底清除氧化皮、锈迹和污物。必须达到Sa 2.5级(近白金属级)的清洁标准,使金属本色露出率达95%以上。

- 锚纹控制:喷砂处理的目的是创造合适的表面轮廓(锚纹)。锚纹过浅,则机械咬合作用不足,附着力下降;锚纹过深,则环氧粉末在固化时无法完全覆盖波峰,形成“点蚀”隐患。通常将锚纹深度精确控制在50-100μm范围内是关键。这需要对磨料的材质、粒径、配比及抛头转速进行精细化调控。

二、 核心工艺:三层共涂的“热恋”与“融合”

这是技术含量最高的环节,对温度、时间和张力的控制要求极为苛刻。

- 加热环节:采用中频感应加热炉将钢管均匀加热至环氧粉末所需的固化温度(通常约200-240°C)。加热不均会导致局部温度过低(粉末未完全固化)或过高(粉末焦化失效)。先进的设备采用热电偶实时监测管体周身温度,并通过反馈系统动态调整功率。

- 粉末喷涂:静电喷枪将环氧粉末均匀吸附在预热的钢管表面。粉末层厚的均匀性是保证阴极剥离性能一致的前提。任何漏点或薄点都是潜在缺陷。

- 侧向缠绕:中间层胶粘剂和最外层聚乙烯通过共挤出机形成一个统一的片带,在特定压力和温度下,被侧向缠绕在旋转前进的钢管上。此时的胶粘剂温度和钢管体温度必须匹配,才能实现胶粘剂与FBE的化学键合以及与PE的热熔合。这个过程被称为“热缠”,其张力控制必须平稳,避免产生“竹节”现象或内应力。

三、 后处理与检验:为“黄金铠甲”颁发合格证

涂覆后的钢管需经过水冷却定型。冷却速率过快可能导致PE层因收缩过快而产生内应力或微裂纹。之后,便进入极其严苛的检验环节:

- 电火花检漏:对全线涂层进行100%高压电火花检漏,检测电压根据涂层厚度精确计算,任何微小的孔洞都会被瞬间击穿并报警。

- 剥离强度测试:定期取样,在实验室检测胶粘剂层的剥离强度,这是评价“桥梁”是否牢固的金标准。

- 阴极剥离测试:模拟管道在阴极保护状态下的长期性能,评估涂层抗剥离的能力。

- 厚度测量:使用磁性或超声波测厚仪,全程监测三层涂层的厚度,确保其符合设计规范。

四、 技术壁垒与行业痛点

看似标准的流程,实则暗藏壁垒。高端设备的资本投入、工艺参数的数据库积累(尤其针对不同口径、壁厚钢管的加热参数)、高素质的产业工人以及贯穿全程的“零缺陷”质量文化,共同构成了行业的门槛。一些中小厂商或因成本控制,在原料(如使用再生PE料)、工艺(降低加热温度以求节能)或检验上偷工减料,生产出存在长期隐患的产品,为重大工程埋下了风险。

全国服务热线

全国服务热线

冀公网安备 13092502002350号

冀公网安备 13092502002350号