新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

燃气管网的隐形盾牌:3PE防腐钢管如何守护城市能源命脉50年

某沿海城市的地下,一段燃气管道在服役25年后被工程人员挖出检测。当外层泥土被剥离后,管道表面的聚乙烯涂层依然光滑平整,如同新铺设一般。

在天然气输送领域,管道腐蚀曾是一道无解的难题。传统钢管在土壤电解质、杂散电流和微生物的联合侵蚀下,平均寿命不足15年。直到三层聚乙烯(3PE)防腐技术的出现,燃气输送管道的使用寿命实现了质的飞跃——设计寿命突破50年大关,维护成本降低60%以上。

3PE防腐钢管以直缝钢管或无缝钢管为基材,通过精密涂覆工艺形成三层防护体系:底层环氧粉末(FBE>100um)提供基础防腐与附着力;中间胶粘剂(AD 170~250um)实现层间结合;外层聚乙烯(PE 2.5~3.7mm)赋予机械保护。

01 技术壁垒突破,3PE结构解析

三层防护体系各司其职,共同构建了燃气管道的“防腐蚀长城”。底层环氧粉末在高温下熔融固化,与钢管基体形成化学键结合,其耐阴极剥离性能达到≤8mm(65℃,48h)的行业高标准。

中间层共聚物胶粘剂是3PE结构的核心技术难点。山东东宏管业2025年专利显示,其研发的马来酸酐接枝聚乙烯配方,使层间剥离强度提升至≥70N/cm,解决了传统胶粘剂在温差变化下的分层问题。

外层聚乙烯采用高密度材料(HDPE),厚度严格控制在2.5-3.7mm。该层通过添加2.5%炭黑母粒,抗紫外线老化性能提升至4800h(100℃热老化)后熔体流动速率变化≤35%。

这种复合结构经实验室加速老化验证,在80℃高温输气环境下连续工作30年,涂层完好率仍保持在95%以上。

02 应用场景拓展,能源动脉守护者

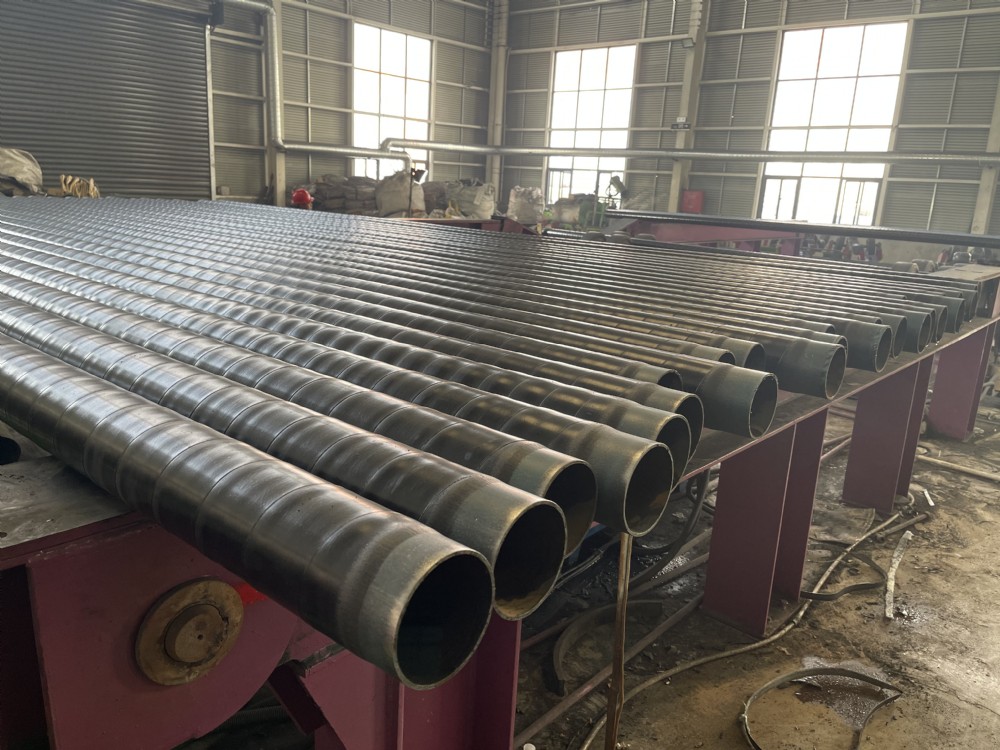

在城市燃气管网领域,3PE防腐钢管已成为地下管廊的标准配置。其管径覆盖Φ60~Φ1420范围,DN200以下采用直缝焊管基材,DN200以上选用螺旋焊管,高压主干线(4.0MPa以上)则采用无缝钢管基材。

2025年,中国石油管道局在热煨弯管3PE防腐技术上取得突破。其专利施工系统通过智能温控中频加热和模块化包覆模具,解决了弯头部位涂层厚度不均的行业痛点,使施工效率提升40%,成本降低25%。

在沿海高腐蚀区域,3PE管道展现出独特优势。某滨海城市燃气管网改造数据显示:传统环氧煤沥青涂层管道8年腐蚀穿孔率达3.2处/km,而3PE管道服役15年无失效记录。

在化工园区,其耐化学介质性能通过极端验证:可抵抗pH值2-12的酸碱环境,在10%NaCl盐雾中5000小时无起泡脱落。

03 生产工艺革新,智能制造的典范

高品质3PE钢管的生产是七道精密工序的系统工程:喷砂前处理→中频预热→环氧粉末喷涂→胶粘剂挤出→聚乙烯包覆→水冷却→在线检测。

前处理环节采用Sa2.5级喷砂处理,使钢管表面锚纹深度控制在50-100μm。该工序直接决定涂层附着力,未达标会导致附着力测试值低于40N/cm(标准要求≥50N/cm)。

涂层技术近年实现重大突破。河北昊翔的智能喷涂系统采用八枪位环形布局,使环氧粉末喷涂均匀性偏差≤±15μm。其粉末回收装置将材料损耗从12%降至4%,每年节约成本超200万元。

固化工艺引入AI温度闭环控制。系统根据管径自动匹配温度曲线,使环氧粉末在230-250℃精确交联,形成三维网状结构。该技术使涂层抗冲击性能提升至≥8J/mm。

04 选型指南与参数解析

面对复杂工况,燃气管道选型需遵循系统化原则:

-

口径匹配:居民支线(DN50-DN200)、区域管网(DN250-DN600)、主干线(DN700-DN1420)

-

压力分级:低压管道(≤0.01MPa)选用2PE结构;中高压(0.4-4.0MPa)必须采用3PE结构

-

连接技术:DN100以下适用丝扣连接;DN100-DN400优选沟槽连接;DN400以上采用双金属焊接

技术参数控制要点:

涂层厚度需严格监控——过薄(<2.5mm)导致机械保护不足;过厚(>3.7mm)增加内应力引发开裂。阴极保护参数设置:3PE管道所需保护电流密度仅为1-3μA/m²,是传统管道的1/50。

下表总结了燃气输送用3PE防腐钢管的关键技术参数:

| 性能指标 | 标准范围 | 检测方法 | 工程意义 |

|---|---|---|---|

| 涂层厚度 | 2.5-3.7mm | 磁性测厚仪 | <2.5mm机械保护不足;>3.7mm易开裂 |

| 附着力 | ≥50N/cm | 剥离试验 | 确保层间结合强度,防止分层 |

| 阴极剥离 | ≤8mm (65℃/48h) | ASTM G8 | 评估防腐层抗阴极保护电流能力 |

| 抗冲击 | ≥8J/mm | ASTM G14 | 抵抗施工及运行中机械损伤 |

| 耐化学腐蚀 | pH2-12环境5000h无异常 | 浸泡试验 | 保障在酸碱土壤中的耐久性 |

05 前沿趋势与技术创新

2025年行业迎来技术突破拐点,三大创新方向重塑产业格局:

智能管道系统正在兴起。深圳燃气管网试点项目在3PE涂层中嵌入光纤传感器阵列,实时监测管道应变、温度及涂层损伤。该系统成功预警3次地质沉降险情,响应时间比传统检测缩短90%。

环保材料革命加速推进。东宏管业研发的无溶剂环氧粉末和水性胶粘剂,使生产线VOC排放降低92%。其无卤阻燃配方通过UL94 V-0认证,火灾烟气毒性降低70%。

复合结构创新层出不穷。内衬不锈钢外覆3PE的双金属管道,在氢气输送领域取得突破。该结构耐受氢脆能力提升5倍,已在佛山氢能产业园完成首批10公里示范应用。

施工技术智能化同步升级。中石油管道局的自动包覆机器人,采用机器视觉实时调整挤出模具间隙,使弯管涂层合格率从78%提升至99.2%,施工效率提高40%。

渤海海底管道工程记录显示:采用3PE防腐的φ1016mm输气管道,服役12年后检测,阴极保护电流需求仅为设计值的30%,防腐层电阻保持2.5×10⁵Ω·m²,远超5×10⁴Ω·m²的寿命达标阈值。

在新疆盐碱地带,某天然气管道项目对比数据揭示:传统单层环氧涂层管道8年维修率达17次/百公里,而3PE管道同期维修记录为零。

“能源输送,管道为脉;管道安全,防腐为先”。当城市在地下延伸它的能源网络,3PE防腐钢管如同沉默的卫士,用分子级的精密防护,守护着现代文明的每一次燃烧与脉动。

全国服务热线

全国服务热线

冀公网安备 13092502002350号

冀公网安备 13092502002350号