新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

石油天然气输送领域中的TPEP防腐钢管:革新油气输送管道的中国智造

随着全球能源需求的持续增长,石油天然气输送管道的安全性与耐久性成为行业关注焦点。TPEP防腐钢管凭借其独特的三层复合防腐结构(环氧树脂-胶黏剂-聚乙烯)和先进的生产工艺,正逐步替代传统防腐管道,成为长输管线领域的优选材料。本文将从技术特性、应用场景、生产创新及市场前景四方面,深入探讨TPEP防腐钢管在油气输送中的核心价值。

一、TPEP防腐钢管的技术突破:三层防护打造“钢铁长城”

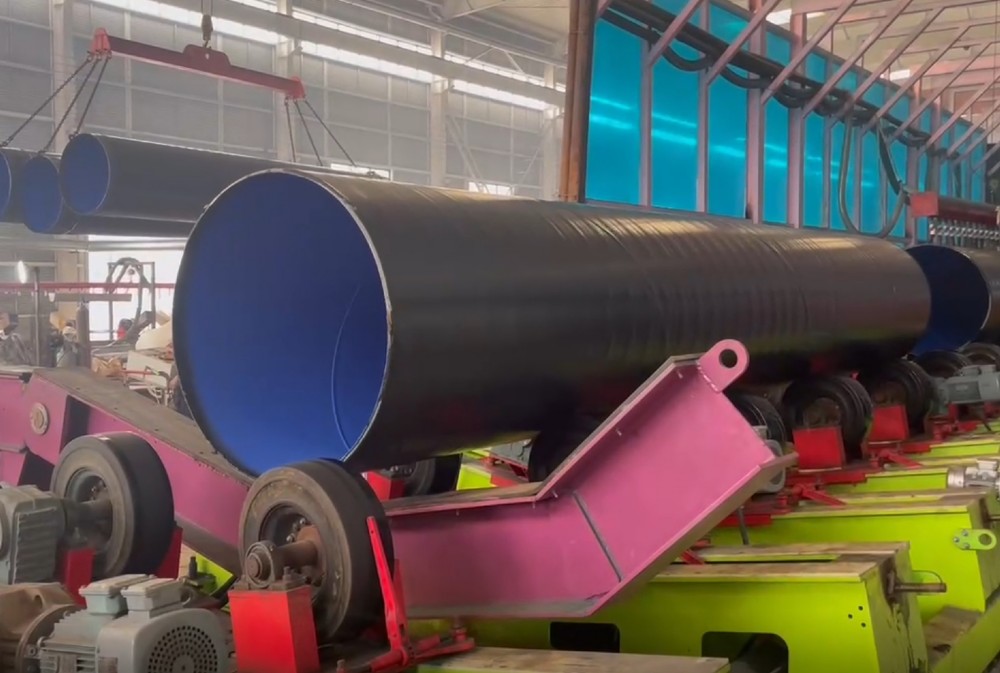

TPEP防腐钢管采用外壁三层PE(3PE)与内壁环氧粉末涂层的复合结构(图1),实现了“刚柔并济”的防腐效果:

- 外壁防护层:底层环氧树脂提供化学惰性屏障,中间胶黏剂增强层间结合力,外层聚乙烯抵御物理冲击与土壤腐蚀。

- 内壁合金层:热喷涂环氧粉末形成的钢塑合金结构,可耐受油气介质中的硫化物、酸性物质及高压冲刷。

性能优势对比:

- 寿命提升:耐腐蚀性较单层PE管道提高3-5倍,设计寿命达50年以上。

- 环境适应性:在-30℃至110℃工况下保持稳定,满足高寒、沙漠、海洋等极端环境需求。

- 经济性:全生命周期维护成本降低40%,尤其适用于跨境长输管线。

二、油气输送场景中的不可替代性

1. 长距离埋地管道的“防腐卫士”

在“西气东输”“中俄东线”等国家级工程中,TPEP钢管通过以下特性解决传统痛点:

- 土壤应力抵抗:3PE外层可承受2.5MPa以上的土壤载荷,避免涂层开裂。

- 阴极保护兼容性:与牺牲阳极或外加电流技术协同,实现双重防腐保障。

2. 海洋油气开发的“抗蚀先锋”

南海油气田项目中,TPEP钢管展现出独特优势:

- 抗盐雾腐蚀:聚乙烯层有效隔绝海水氯离子渗透,环氧合金层防止内部硫化氢腐蚀。

- 抗生物附着:光滑内壁减少微生物滋生,降低管道堵塞风险。

3. 页岩气集输的“高压专家”

针对页岩气田高含硫、高压力特点(如四川盆地项目):

- 承压能力:Q345材质钢管搭配4mm厚PE层,可承载12MPa工作压力。

- 快速修复:采用不锈钢内衬免修补技术,缩短停产维护周期。

三、生产工艺创新:从“制造”到“智造”

1. 第四代全自动生产线

- 一体化成型:外壁熔结缠绕与内壁粉末喷涂同步完成,消除层间缺陷。

- 智能温控:采用红外线实时监测涂层固化温度,误差控制在±2℃以内。

2. 材料科学突破

- 纳米改性涂层:添加二氧化硅纳米颗粒,耐磨性提升30%。

- 食品级环氧树脂:通过GB/T17219饮用水安全认证,拓展至液化天然气(LNG)低温输送。

3. 绿色制造实践

- 零溶剂工艺:热熔胶替代传统溶剂型粘合剂,VOC排放降低95%。

- 废料循环:聚乙烯边角料经造粒后二次利用,材料利用率达98%。

四、市场前景:政策与技术双轮驱动

1. “一带一路”基建红利

沿线国家油气管道投资年均增长12%,TPEP钢管凭借性价比优势(较同类进口产品低30%)加速替代FBE涂层管道。

2. 碳中和背景下的转型机遇

- 氢气输送:改性TPEP管道已通过35MPa纯氢试验,助力氢能产业发展。

- CCUS项目:在二氧化碳封存管道中应用,耐受超临界流体的强腐蚀性。

3. 智能化运维蓝海

内置光纤传感器的TPEP智能管道,可实时监测腐蚀、应力数据,预防泄漏事故。

五、结语:以技术创新筑牢能源命脉

TPEP防腐钢管通过材料创新与工艺升级,正在重塑油气输送管道的技术标准。随着“双碳”目标推进和全球能源互联互通,这一兼具高性能与环保属性的中国智造成果,必将为保障国家能源安全、推动绿色低碳发展提供坚实支撑。对于防腐钢管企业而言,持续深耕涂层材料研发、拓展数字化服务能力,将是把握万亿级市场的关键。

全国服务热线

全国服务热线

冀公网安备 13092502002350号

冀公网安备 13092502002350号