新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

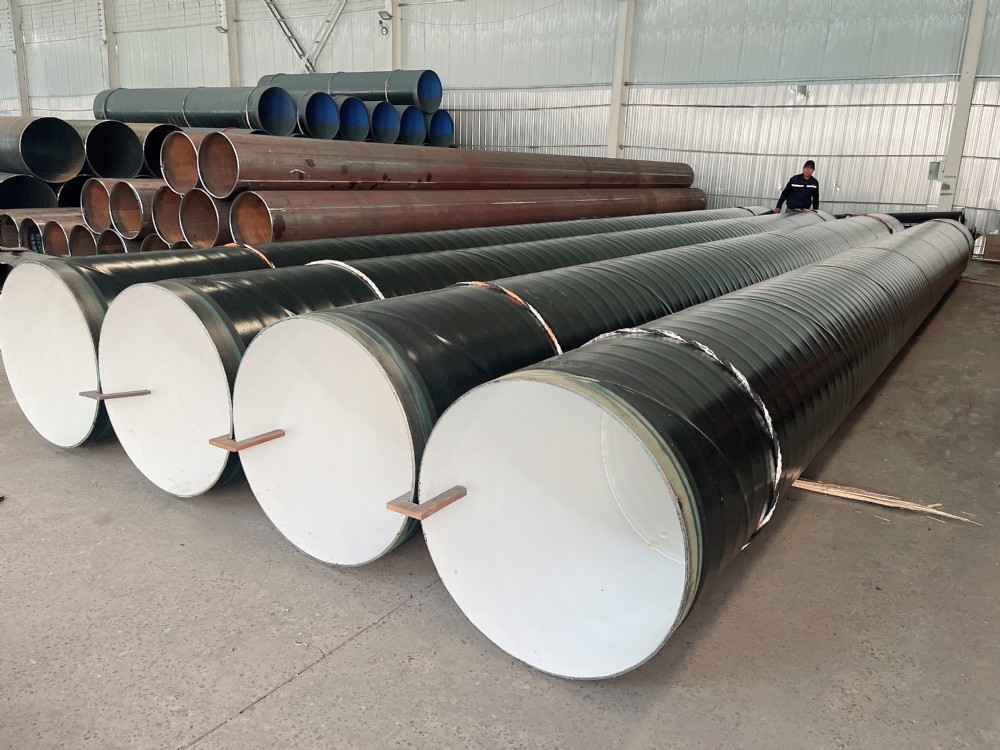

水力发电用TPEP防腐钢管 ——从引水系统到发电机组的高效防腐解决方案

一、产品定位与核心价值

在水力发电工程中,管道系统承担着引水、输水、排水等关键功能。由于长期接触高流速水体、泥沙冲刷及复杂化学环境,传统钢管易出现腐蚀、结垢、微生物附着等问题,直接影响发电效率与设施寿命。TPEP防腐钢管(外三层聚乙烯内熔结环氧防腐钢管)凭借其多层复合防腐结构,成为水力发电领域管道材料的革新性选择。其外壁采用“环氧树脂+胶黏剂+聚乙烯”三层热熔缠绕工艺,内壁喷涂高温固化的环氧粉末涂层,形成钢塑合金层,兼具机械强度与化学稳定性。

二、水力发电场景下的核心应用

-

引水系统防腐

水力发电站引水管道常面临高落差水流冲击与泥沙磨损。TPEP钢管外壁的聚乙烯层(厚度2.0-4.0mm)可抵抗碎石撞击,内壁环氧涂层(厚度≥450μm)则通过高交联密度结构减少摩擦阻力,防止微生物滋生,保障水质安全。例如,山东蒙河双堠水库工程中,TPEP钢管被选为主输水管材,其设计寿命达50年以上,较传统镀锌管提升3倍。 -

压力钢管抗压优化

水轮机前端的压力钢管需承受高压水流(常达5.0MPa以上)。TPEP钢管基材选用Q345高强度钢,配合内外防腐层的协同作用,可有效避免应力腐蚀开裂。实际测试表明,其抗压强度较单层PE管提高40%,在云南某水电站项目中,成功替代球墨铸铁管,降低维护成本30%。 -

尾水管耐化学腐蚀

尾水环境中溶解氧、硫化氢等腐蚀性物质浓度较高。TPEP内壁的环氧涂层通过“化学键合”方式与钢管结合,耐酸碱盐性能达到ASTM G20标准,且表面光滑度(Ra≤0.4μm)可抑制沉积物附着,减少水力损失。

三、技术优势与创新突破

-

复合防腐体系

TPEP技术突破传统单一涂层局限:

- 外防腐层:三层结构(FBE+AD+PE)形成物理与化学双重屏障,耐阴极剥离强度≥50N/mm,适应埋地、水下等多种敷设条件。

- 内防腐层:食品级环氧粉末通过静电喷涂与高温固化,形成无孔隙致密层,卫生性能符合GB/T 17219标准,可直接用于饮用水输送。

-

生产工艺升级

采用第四代大口径管道生产线,实现“外缠绕+内喷涂”同步成型:

- 外壁通过红外预加热(200-220℃)确保层间粘结力;

-

内壁采用超音速火焰喷涂技术,粉末利用率达95%以上,涂层均匀性误差<5%。

该工艺使TPEP钢管成本与单层PE管接近,但耐蚀性提高3-5倍,成为性价比最优解。

四、对比传统材料的性能跃升

| 指标 | TPEP钢管 | 镀锌钢管 | 球墨铸铁管 |

|---|---|---|---|

| 设计寿命 | ≥50年 | 15-20年 | 25-30年 |

| 耐Cl⁻腐蚀 | 无锈蚀(5000h) | 局部穿孔(800h) | 表面腐蚀(1500h) |

| 水力损失率 | ≤0.8% | 1.5%-2.0% | 1.2%-1.8% |

| 综合成本 | 1.0(基准) | 0.8(但需频繁更换) | 1.3 |

数据来源:中国水利科学院管道耐久性测试报告(2024)

五、行业趋势与未来展望

随着“双碳”目标推进,水电装机容量将持续增长。TPEP钢管的技术迭代方向包括:

- 智能化制造:引入AI视觉检测系统,实现涂层厚度与缺陷的在线监测,良品率提升至99.5%以上;

- 绿色工艺:开发水性环氧涂料,VOC排放降低90%,满足欧盟RoHS2.0标准;

- 定制化服务:针对超高水头电站(如白鹤滩)需求,研发DN3000以上超大口径TPEP管,抗压等级突破10MPa。

结语

TPEP防腐钢管通过材料创新与工艺升级,正重塑水力发电管道系统的技术标准。从引水隧洞到机组连接,其全生命周期成本优势与环保特性,为水电工程可持续发展提供了坚实保障。随着南水北调二期、藏东南水电基地等重大项目推进,TPEP技术将在中国清洁能源建设中发挥更核心的作用。

全国服务热线

全国服务热线

冀公网安备 13092502002350号

冀公网安备 13092502002350号