新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

燃气管道用3PE防腐钢管的维护周期与科学管理策略

一、3PE防腐钢管维护周期的科学依据

3PE防腐钢管凭借环氧粉末(底层)、胶粘剂(中层)和聚乙烯(外层)的三层复合结构,可有效抵御土壤腐蚀、机械损伤和化学侵蚀,理论寿命可达30-50年。但实际维护周期需综合考虑以下因素:

- 压力等级差异:高压管道(≥0.4MPa)因输送压力高,防腐层应力更大,检测周期需缩短至3年;中压管道(0.01-0.4MPa)建议5年,低压管道(≤0.01MPa)可延长至8年。

- 服役年限影响:运行超过10年的管道,材料疲劳效应显著,高压管道检测周期应缩短至2年,中压管道调整为3年。

- 环境腐蚀风险:在土壤电阻率<1000Ω·cm的高腐蚀区域或冬季-20℃以下低温环境,需增加50%检测频次。

二、全生命周期维护体系构建

-

日常巡检(每月)

-

检查外露管段锈蚀情况,及时补涂防锈漆

- 排查管道搭挂重物、地基沉降等机械损伤风险

- 监测阴极保护系统电位值,确保维持在-0.85~-1.5V保护区间

-

检查外露管段锈蚀情况,及时补涂防锈漆

-

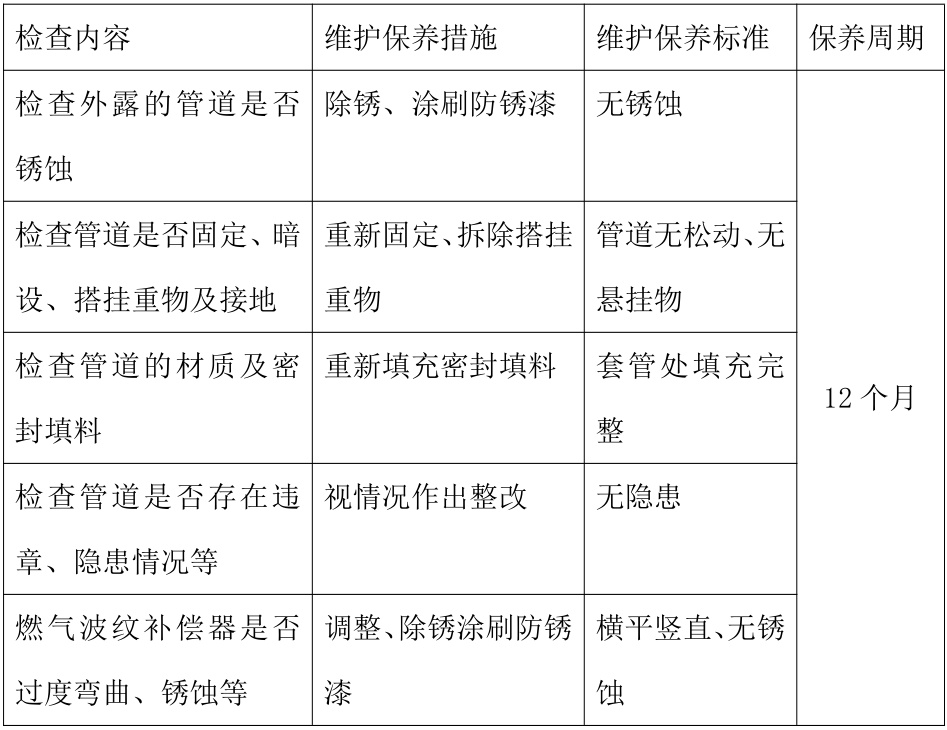

年度专项维护

- 阀门启闭测试:对关键节点阀门进行全行程操作,防止卡涩失效

- 电火花检测:使用15kV电压检测防腐层完整性,漏点密度需<3处/公里

- 牺牲阳极更换:当输出电流下降30%或阳极体消耗达70%时强制更换

-

中期深度检测(3-5年)

- 开挖验证:对高风险管段进行防腐层剥离强度测试,要求≥50N/cm(环氧层)和≥35N/cm(PE层)

- 壁厚监测:超声波测厚仪检测腐蚀速率,年腐蚀量超过0.1mm需启动延寿评估

三、特殊工况下的维护强化

-

防腐层破损应急处理

发现划痕深度>1mm或破损面积>10cm²时,需采用热收缩套+液态环氧复合修复工艺,修复后48小时内完成电火花复检。 -

第三方施工监护

在管道周边5米范围内进行机械开挖时,应铺设3cm厚橡胶垫层,动态监测管道位移不超过设计值的10%。 -

地质灾害应对

处于滑坡地段的管段,雨季需每周检查一次管体应变值,安装光纤应变传感器实现实时监控。

四、智慧化维护技术应用

-

数字孪生系统

通过GIS定位+防腐层状态传感器的组合,建立管道腐蚀速率预测模型,精度可达±0.02mm/年。

-

无人机巡检

配备热成像仪的无人机可识别地表温度异常区域,定位精度达0.5米,效率比人工巡检提升8倍。

五、维护管理优化建议

-

人员能力建设

维护人员需每2年参加GB/T23257标准复训,重点掌握新版标准中增加的-30℃低温冲击测试要求。 -

档案动态管理

建立包含1,287项参数的电子档案库,实现防腐层检测数据与阴极保护参数的交叉分析。

总结

科学的维护周期管理可使3PE防腐钢管实际使用寿命延长20%-30%。建议燃气企业建立基于风险矩阵的分级管理制度,将管道腐蚀风险等级与检测周期动态关联,实现安全性与经济性的最优平衡。随着GB/T23257-2017新规的实施,采用数字化检测技术将成为行业必然趋势。

全国服务热线

全国服务热线

冀公网安备 13092502002350号

冀公网安备 13092502002350号