新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

3PE防腐钢管防腐层结构分析:技术原理、性能优化与应用前景

来源:

发布时间: 2025.04.19

一、3PE防腐层的技术原理与结构组成

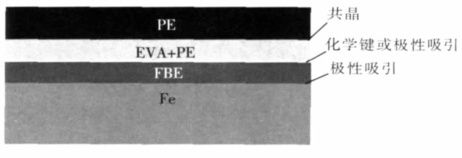

3PE防腐技术是目前埋地钢管领域最先进的防腐解决方案之一,其核心在于三层复合材料的协同作用。根据多篇文献及行业标准,3PE防腐层由以下结构组成(图1):

-

底层:熔结环氧粉末(FBE)

厚度通常为80-300μm,具体数值因执行标准而异。例如,国标GB/T 23257要求环氧层≥80μm,而部分工程加强级要求达到150μm以上。该层直接与钢管表面结合,通过化学键作用形成致密保护膜,具备优异的抗阴极剥离性和耐化学腐蚀能力。 -

中间层:胶粘剂(AD)

厚度范围170-250μm,材料多为乙烯-醋酸乙烯共聚物(EVA)或聚烯烃类热熔胶。其核心功能是黏结环氧层与聚乙烯层,通过极性吸引和化学键双重作用提升层间附着力。

-

外层:高密度聚乙烯(PE)

厚度1.8-3.7mm,作为机械保护层,抵御土壤应力、微生物侵蚀及运输中的物理损伤。聚乙烯的柔韧性可适应管道微小变形,降低防腐层开裂风险。

二、防腐层性能的关键影响因素

-

材料厚度与协同效应

环氧层过薄(<80μm)会导致阴极保护电流穿透,加速局部腐蚀;而聚乙烯层过厚(>4mm)可能降低柔韧性,增加施工难度。研究表明,当环氧层厚度提升至120μm以上时,防腐寿命可延长至50年。 -

工艺控制

- 喷砂处理:需达到Sa2.5级清洁度,锚纹深度50-90μm,确保环氧层附着力。

- 中频加热:钢管表面温度需稳定在180-230℃,避免粉末固化不均。

- 胶粘剂涂覆:温度偏差±5℃即可能引发层间剥离,需实时监控。

三、技术优势与现存挑战

优势:

- 综合性能卓越:融合环氧粉末的化学防腐与聚乙烯的机械防护,阴极保护电流需求降低60%。

- 经济性显著:对比单层FBE防腐,全生命周期成本节约约30%。

挑战:

- 弯管防腐难题:现有工艺难以在弯曲段实现均匀涂层,需开发柔性固化技术。

- 厚度不均问题:螺旋焊管因几何特性易导致PE层分布差异,需优化挤出模具设计。

四、技术演进与未来发展方向

-

材料创新

纳米改性环氧粉末(如添加SiO₂颗粒)可将耐温性提升至120℃,适用于地热管道。 -

智能化工艺

采用红外热成像实时监测涂层固化状态,减少人工质检误差。 -

标准体系完善

我国需对标DIN 30670和CSA Z245.21,建立动态厚度分级制度,适应不同腐蚀环境。

五、结语

3PE防腐层通过材料复合与工艺创新,已成为保障能源管道安全的核心技术。未来需在弯管防腐、智能化生产等瓶颈领域加大研发投入,同时推动标准国际化,为“一带一路”跨境管道工程提供技术支撑。

全国服务热线

全国服务热线

冀公网安备 13092502002350号

冀公网安备 13092502002350号