新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

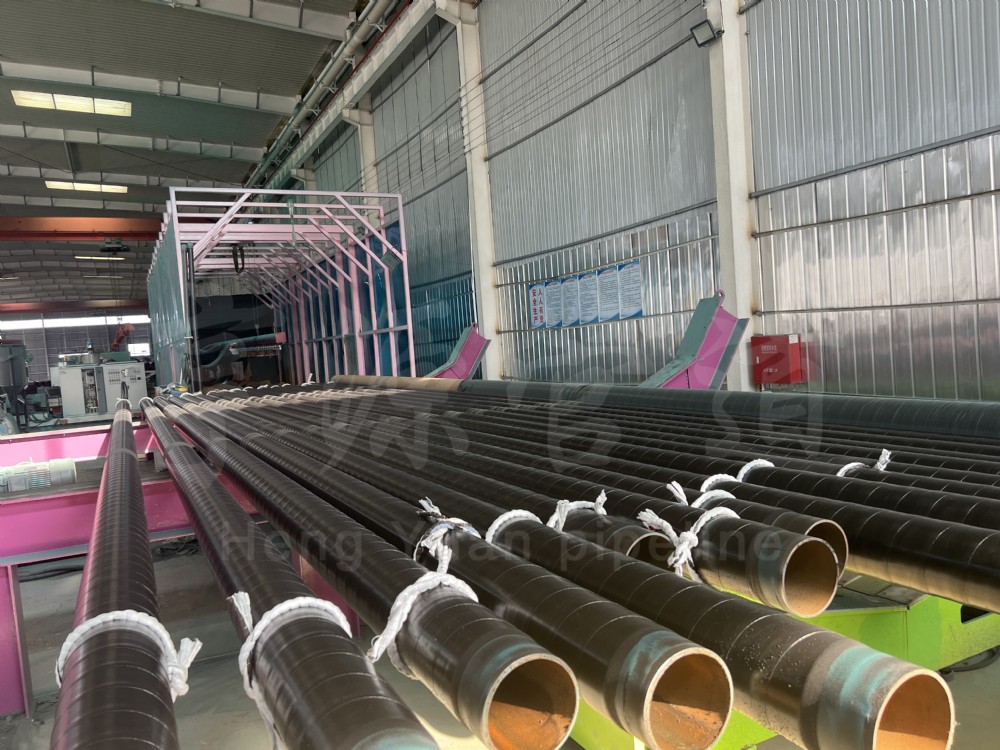

埋地3PE防腐钢管使用寿命的影响因素与延长策略

一、3PE防腐钢管的技术特点与优势

3PE防腐钢管采用三层复合结构:底层为熔结环氧粉末(FBE),中间层为共聚物粘接剂(AD),外层为高密度聚乙烯(PE)。这种结构结合了环氧涂层的附着力与聚乙烯的机械强度,形成“化学防腐+物理防护”的双重屏障。相较于传统防腐技术(如环氧煤沥青),3PE防腐层的耐腐蚀性提升显著,在理想条件下使用寿命可达30-50年,部分文献甚至指出其寿命可超过50年。

核心优势:

- 抗渗透性强:聚乙烯层可阻隔水分、氧气及化学介质,降低电化学腐蚀风险;

- 机械性能优异:耐冲击、抗土壤应力,适合复杂地质条件;

- 施工便捷:工厂预制防腐层,现场焊接后仅需补口处理,节省工期。

二、影响埋地3PE防腐钢管寿命的关键因素

尽管3PE防腐钢管理论寿命较长,但实际应用中常因以下因素缩短使用寿命:

-

环境条件

- 土壤腐蚀性:高盐分、酸性土壤会加速防腐层老化。例如,氯离子渗透可破坏环氧底层,导致局部剥离。

- 地下水与微生物:厌氧环境中的硫酸盐还原菌会引发微生物腐蚀(MIC),造成点蚀穿孔。

-

施工质量缺陷

- 补口薄弱环节:现场焊缝处的防腐层若处理不当(如未采用辐射交联热缩套),易成为腐蚀起点。

- 机械损伤:回填时硬物划伤PE层,或管道运输中碰撞导致防腐层破损。

-

运行介质特性

输送高温介质(>50℃)会加速粘接剂老化,降低层间结合力;含磨蚀性颗粒的流体可能冲刷内壁,间接影响外防腐层稳定性。 -

阴极保护缺失

根据《嵩明县燃气专项规划》,埋地钢管长度超过100米时,需配合阴极保护(如牺牲阳极法)以弥补防腐层缺陷。未设置保护的管道,局部腐蚀速率可能提高3倍以上。

三、延长使用寿命的实践策略

-

优化防腐层设计与材料

- 加强级3PE工艺:增加环氧粉末厚度(>150μm)和PE层密度,适用于高腐蚀区域。

- 纳米改性技术:在环氧层中添加纳米二氧化硅,可提升耐化学腐蚀性20%-30%。

-

严格施工与检测标准

- 采用自动化喷涂:减少人工涂覆的不均匀性,确保层间结合力达标。

- 电火花检漏:在回填前对防腐层进行100%检测,电压标准为25kV/mm。

-

全生命周期维护

- 智能监测系统:埋设腐蚀传感器,实时监测防腐层阻抗和土壤电位。

- 定期开挖抽查:重点检查补口区域和地质变化段,及时修复剥离部位。

-

协同防护技术

在高压燃气管道或海底工程中,推荐“3PE+阴极保护+缓蚀剂注入”的多维防护模式。例如,某沿海输气项目采用该方案后,20年内未发生腐蚀泄漏。

四、未来发展趋势与挑战

- 新材料应用:双层环氧(FBE/FBE)与聚氨酯改性PE的复合涂层正在试验中,目标寿命突破60年。

- 环保型工艺:水性环氧涂料和生物基粘接剂的研发,可减少VOC排放。

- 智能化施工:机器人自动喷涂与AI质检系统将进一步提升防腐层一致性。

结语

3PE防腐钢管的使用寿命是材料、设计、施工与维护共同作用的结果。随着技术进步与标准完善,其寿命有望进一步延长,但需警惕低价竞争导致的偷工减料问题。行业应加强全流程监管,推动从“被动防腐”向“主动防护”转型。

全国服务热线

全国服务热线

冀公网安备 13092502002350号

冀公网安备 13092502002350号